Wat is het ‘HangOn Green Effect’?

Het korte antwoord is: het is een drievoudig effect dat uw energieverbruik verlaagt, uw CO2 voetafdruk verlaagt en de winst binnen uw coatinglijn verhoogt. Op deze pagina, zullen we uitleggen hoe u al deze effecten kunt bereiken met één eenvoudige, maar slimme, oplossing – 'Fill the line'.

‘Fill the line’ - en bereik de volgende 3 effecten

Minder energie

- Hoe kunt u het energieverbruik in uw coatinglijn beïnvloeden

- De 3 grote energieverliezen

- 80-90% van het energieverbruik is constant

- Hoe efficiënt ophangen hét verschil maakt

- Bereken hoeveel u kunt besparen in uw eigen lijn

Minder CO2

- Hoe groot is uw CO2 voetafdruk?

- Proton’s revolutionaire reis en hoe ze dit hebben gedaan

- De 3 factoren in een coating lijn die CO2 het meest beïnvloeden

- Waarom we CO2 serieus moeten nemen?

- Hoe kunt u uw prestaties vergroenen

Meer winst

- Hoe kunt u geld besparen in uw productie

- Produceer elk uur 2x zoveel

- Vaste kosten tegenover variabele kosten, wat is de impact hiervan?

- Het effect van efficiënter ophangen

Waarom hebben we het HangOn Green Effect ontwikkeld?

“Produceert HangOn niet gewoon haken en maskeringen? Waarom praten jullie over energieverbruik en CO2 uitstoot?”

Ja, goede vraag! Klik op de video om alles over het verhaal en de visie achter dit concept te horen.

“We zien een enorm potentieel richting het groener maken van de coating industrie – door onze klanten te helpen om meer efficiënt te worden en hun lijn te vullen”

– Petter Törefors, CEO, HangOn

Wat zou het resultaat zijn in uw coating lijn? Kom meer te weten met de HangOn Calculator.

Bereken uw besparingenWist u dat het grootste deel van uw energieverbruik constant is – onafhankelijk van het aantal producten dat per uur gecoat wordt? Dit betekent dat door het verhogen van het aantal gecoate producten per uur, u een veel lager energieverbruik per product krijgt.

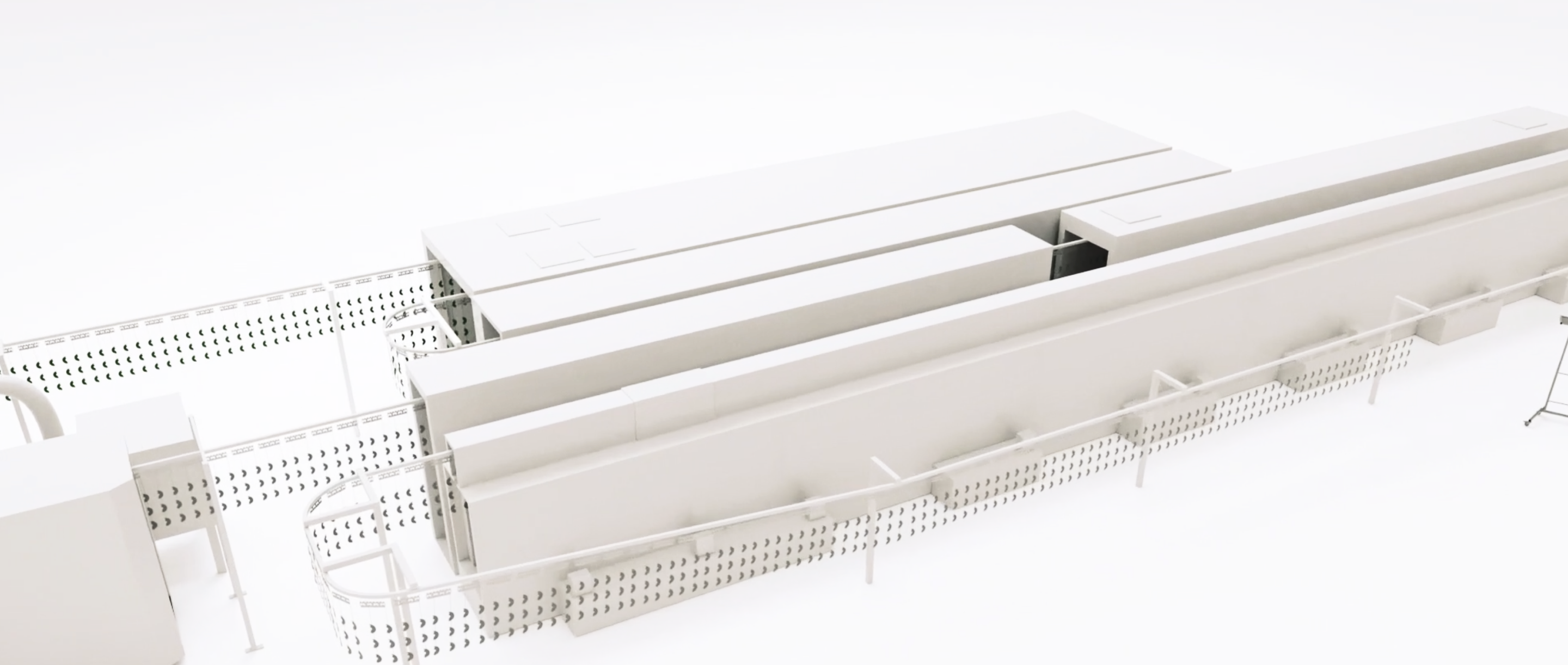

Energieverbruik in een coatinglijn

- Lijnsnelheid 2m/min

- Lengte van de lijn 293m

- Objectgrootte (L x B x H): 3000x600x1500mm

De 3 grote energieverliezen

Eén van de redenen dat het energieverbruik in een coatinglijn constant is, onafhankelijk van het aantal te coaten producten per uur, is energieverliezen. 3 van de grootste gebieden waar verliezen optreden is door oppervlakten aan de buitenkant (radiatie), ventilatie en warmtelekken door openingen.

Radiatie

Ventilatie

Warmtelekken

0,55

kWh per gecoat object

0,33

kWh per gecoat object

440

kWh

- Chemische voorbehandeling

- Droogoven

- Moffeloven

- Poeder cabine

- Besparingen

40 %

Energiebesparing per gecoat object

442

kWh

“Efficiënt ophangen in combinatie met een lagere lijnsnelheid is de beste manier om energie te besparen, omdat het lagere temperaturen in de ovens mogelijk maakt”

– Anders Jansson, Meyer & Hjort AB

Leg uit, Anders!

Energieverbruik in de verschillende delen van een coatinglijn.

Poederapplicatie

Afkoelzones

Moffeloven

Chemische voorbehandeling

Lijn

Wist u dat deze video ook in uw taal vertaald kan worden?

Bekijk de tutorialHoe komen energie en duurzaamheid samen in de coating industrie?

Ontdek het in ons Green Effect Report.

Hoeveel kunt u uw energieverbruik verlagen? Ontdek het met de HangOn Calculator!

Bereken uw besparingenDuurzaamheid en klimaatverandering in de coating industrie

Duurzaamheid staat tegenwoordig wereldwijd hoog op de agenda en wordt over het algemeen gedefinieerd als de balans tussen 3 gebieden; Natuurlijke omgeving, Sociale systemen en Wetgeving (ESG). In de natuurlijke omgeving zijn er een aantal grote uitdagingen, waaronder klimaatverandering door uitstoot van broeikasgassen. Hoe zal dit de coating industrie beïnvloeden?

Wereldwijde politieke initiatieven

Er is een duidelijke internationale consensus dat, om een wereldwijde klimatologische ramp te voorkomen, het nodig is om de netto uitstoot van CO2 terug te brengen naar nul rond het jaar 2050. De meerderheid van de maatregelen van nationale overheden rond het terugbrengen van broeikasgassen en klimaatverandering draaien rond het klimaatakkoord van Parijs 2016. Hierin beloven 196 landen om vóór 2030 de uitstoot van broeikasgassen terug te dringen, met hun eigen specifieke doelstellingen.

Binnen de EU, zijn hiervoor afspraken gemaakt middels de EU Green Deal, om als Europa de eerste klimaat neutrale regio te worden in 2050. Er zijn een aantal maatregelen aangekondigd om dit te bereiken en één van de belangrijkste en meest recente is CSRD,... Lees meer!

Ontmoet één van de voorlopers in duurzaamheid – Proton!

Hoe hebben ze dit gedaan? Duik mee in het duurzaamheidsproject van Proton

“Klimaatverandering is onze grootste uitdaging op het gebied van duurzaamheid”

– Maria Thom, Sustainability Manager, Proton

Krijg hier meer over te horen van Maria – bekijk het volledige filmpje!

Ga naar het volledige filmpjeWat beïnvloedt de CO2 uitstoot in een coating lijn?

Coating lijn

De CO2 uitstoot van uw coatinglijn komt voort uit het energieverbruik in uw coating lijn. De energiebron kan elektriciteit of een combinatie van elektriciteit en gas, olie of LPG zijn. Welke combinatie gebruikt wordt in de lokale energiemix voor het opwekken van elektriciteit, maakt ook een groot verschil. Elektriciteit opgewekt met kolen bijvoorbeeld heeft een CO2 uitstoot die 30x hoger is dan die van elektriciteit uit waterkracht.

Poeder

Het poederverbruik kan ook een grote invloed hebben op uw CO2 voetafdruk. De CO2 uitstoot van poeder in uw lijn wordt grotendeels veroorzaakt door de gebruikte grondstoffen en de gebruikte energie tijdens de productie van poedercoatings, maar ook laagdikte en terugwinning in uw productieproces spelen een grote rol.

Ophangmaterialen

Voor haken en andere ophangsystemen geldt, dat het grootste deel van de CO2 uitstoot hiervan vrij komt bij de productie van het benodigde staal. De productie van het ophangmateriaal bij HangOn zelf, levert relatief weinig CO2 uitstoot op. Door een ophanging met een hogere ‘hangdichtheid’ te gebruiken, wordt de CO2 uitstoot door de coating lijn en de poeder aanzienlijk verlaagt – die verlaging is veel groter dan de uitstoot tijdens de productie van het ophangmateriaal.

198 g

CO2 per gecoat object

128 g

CO2 per gecoat object

- Coating proces

- Poeder

- Ophangmateriaal

- Besparingen

36 %

CO2 besparing

De kostenstructuur van een automatische poedercoatlijn bestaat grotendeels uit vaste kosten en semi-vaste kosten – ongeveer 80% volgens onze berekeningen. Het verhogen van uw efficiency door het ‘vullen’ van uw coatinglijn en het verhogen van het aantal gecoate producten per uur, is daarom een zeer effectieve manier om kosten te verlagen en winst te verhogen!

20% Variabele kosten

50% Vaste kosten

30% Semi-vaste kosten

0,45

Euro per gecoat object

0,31

Euro per gecoat object

- Vaste lijn

- Energy

- Personeel

- Poeder

- Ophangpunt

- Besparingen

32 %

Kostenbesparing

Hoe kunt u kosten besparen in uw coatinglijn?

- Gebruik onze HangOn Calculator om inzicht te krijgen in het energieverbruik en de kostenstructuur van uw lijn.

- Maak van ‘ophangen’ een strategische kwestie, het heeft een grote impact op de prestatie en de werkmethodes in uw lijn. Vergeet ook niet: het verdient echt aandacht van het management!

- Vereenvoudig en focus op grote series om de lijndichtheid te vergroten (Pareto – 80/20 regel)

- Breidt werkmethodes uit. Bijvoorbeeld: maximaliseer het aantal producten per vierkante meter met een hogere ‘hangdichtheid’, bij voorkeur inclusief voorhangen. De bespaarde tijd kan worden gebruikt om een shift te schrappen, een productievrije dag in te voeren, of onderhoud uit te voeren – dit verlaagt ook energiekosten!

- Vergeet ook niet dat de ophangtijd kan worden gehalveerd door effectieve en snelle ophangmethoden te gebruiken – dit heeft ook een groot kostenbesparend effect!

- Neem contact met ons op voor persoonlijk advies, of hulp om tot een optimale oplossing voor uw lijn te komen.

”HangOn’s creatieve oplossingen hebben ons geholpen om ons gehele coating proces en de capaciteitsbenutting naar een nieuw niveau te brengen”

– Fredrik Herskind, Production Manager, Skeppshult

Kijk hier naar hun videoHoeveel kunt u besparen? Ontdek het nu met de HangOn Calculator!

Bereken uw besparingen‘Fill the line’

door HangOn

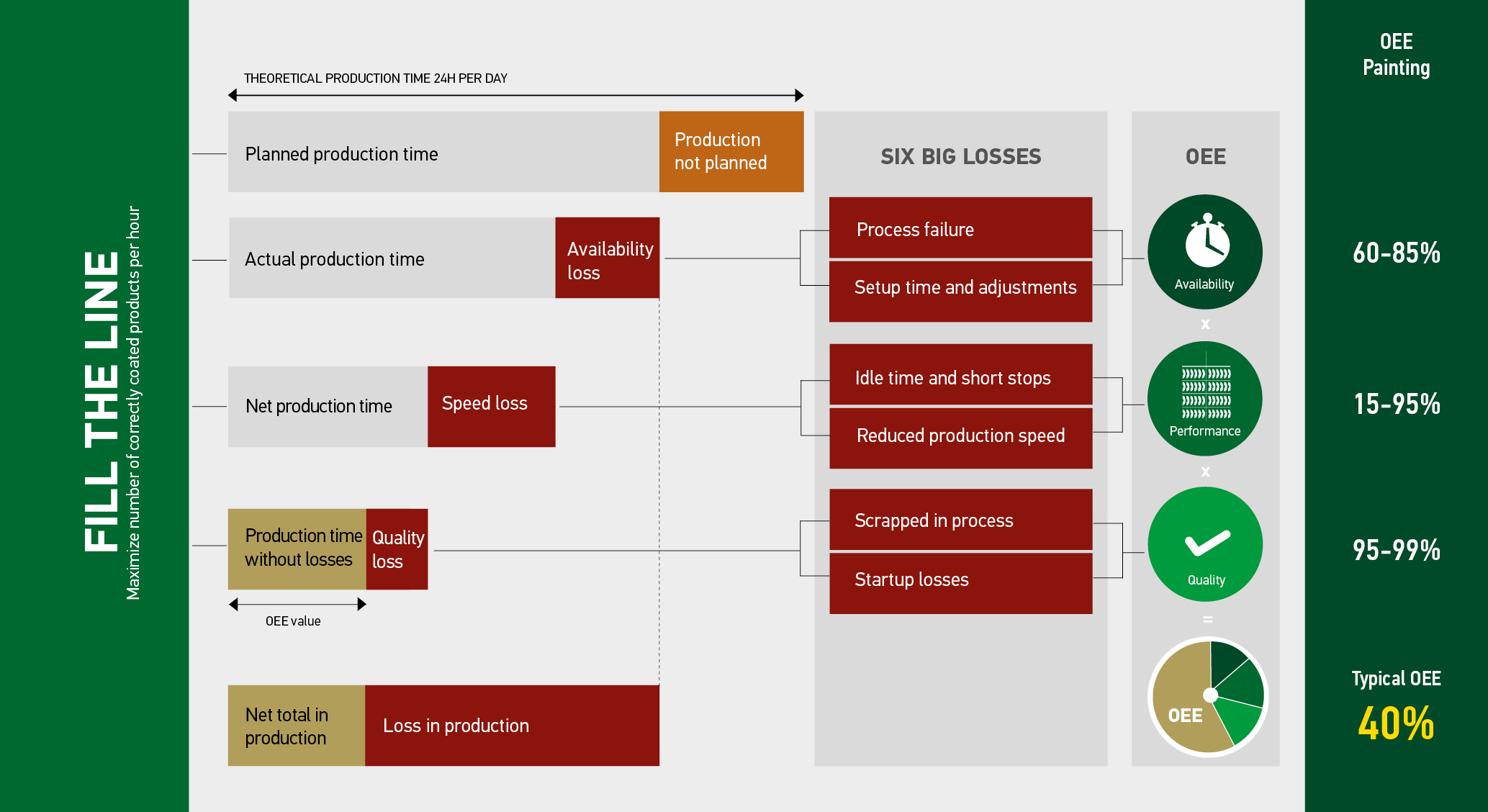

Efficiency is essentieel – maar hoe kunnen we efficiency meten? Ons eerste advies is om niet te focussen op lijnsnelheid. Kijk eerder naar OEE (Overall Equipment Effectiveness), de ‘6 grote verliezen’ en één aspect dat de meeste invloed heeft: ophangdichtheid. Het is echt eenvoudiger dan het op het eerste gezicht lijkt. Scrol verder en we zullen je er doorheen leiden.

Doe wat Proton, Skeppshult en 4.500 van onze andere klanten al hebben gedaan - ‘Fill the line!’

‘Fill the line’ - en bereik de volgende 3 effecten

Minder Energie

Minder CO2

Meer Winst